1. 看不见的能源黑洞,企业真的无能为力吗?

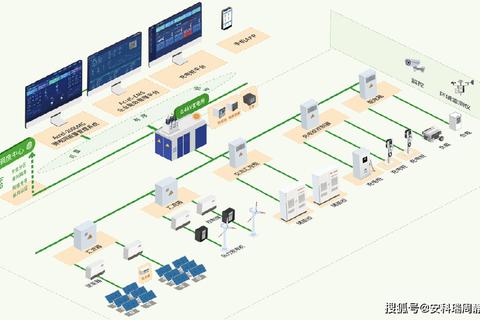

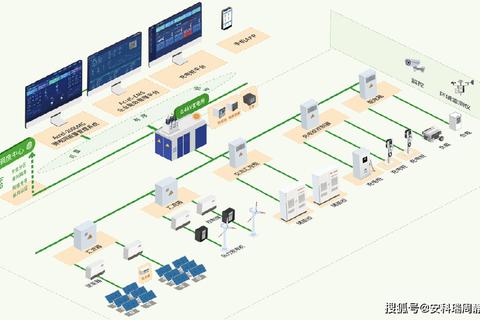

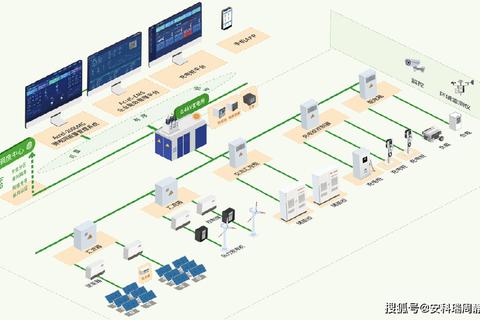

“工厂每月电费高达数百万,但没人说得清电都用在哪了。”某制造业高管曾公开抱怨。这种“能源糊涂账”并非个例,据工信部数据显示,我国工业领域能源浪费率高达30%。当传统人工抄表遇上复杂的现代生产体系,能源管理就像在迷雾中摸索——直到高效智能驱动EMS能源管理软件赋能节能新生态,才为这场困局带来破局曙光。

在江苏某动力电池独角兽企业的车间里,4万个传感器实时捕捉着每度电的流动轨迹。这套系统上线半年内,不仅揪出了空压机“偷跑”导致的年损200万元漏洞,更通过AI算法将纯水制备能耗降低18%。这种从“盲人摸象”到“透视化管理”的跨越,正在改写中国制造的能耗规则。

2. 智能算法能否替代经验老师傅?

上海某商业综合体曾因中央空调“全年无休”导致能耗超标。引入EMS系统后,AI通过分析2000组历史数据,发现下午3-5点商场客流量与空调负荷存在20%的调节空间。动态调整策略实施后,制冷季直接省下76万元电费。

更精妙的案例出现在半导体行业。某晶圆厂将蚀刻机的冷却水温度设定权交给EMS系统,AI根据实时气象数据和机台状态,把恒定28℃调整为26-30℃动态区间。这个看似冒险的决策,在确保良品率的前提下,使单台设备年节电达4.2万度。就像给能源系统装上自动驾驶仪,算法正在突破人类经验的边界。

3. 节能省钱之外,还能创造新价值?

广东某工业园区通过EMS系统打造的虚拟电厂,把23家企业闲置的储能设备联度。在2024年夏季用电高峰期间,这套系统通过参与电网需求响应,单日就获得28万元的调峰收益。能源管理从成本中心变身利润中心,这种转变在浙江某纺织企业更为明显——其光伏+储能的智慧微网,每年除了节省电费160万元,碳配额交易还额外创收45万元。

更值得关注的是数据资产的增值潜力。某汽车集团将EMS采集的能耗数据用于供应链评级,要求供应商同步上传能源数据。这种绿色供应链管理不仅获得银行2亿元绿色信贷额度,更赢得国际车企的30亿元订单。能源数据正在成为企业的新竞争力标签。

4. 普通企业如何踏上这班智能快车?

对于中小型企业,建议从“三步走”切入:

1. 基础版先行:选择支持模块化扩展的EMS系统,初期投入可控制在5万元以内,重点监测电表、空压机等高耗能点位。

2. 数据反哺生产:广东某注塑厂通过分析EMS提供的能耗曲线,发现模具冷却时间可缩短15%,在不影响质量前提下提升23%产能。

3. 拥抱新技术红利:杭州某科技园区联合电网公司试点区块链+EMS项目,通过负荷聚合参与电力市场交易,年增收超300万元。

高效智能驱动EMS能源管理软件赋能节能新生态的时代已来。从被动缴电费到主动赚能源,从单点节能到系统价值重构,这场静悄悄的能源革命正在重塑商业逻辑。正如某能源专家所言:“未来的工厂,首先要成为一座智慧能源站。”当每个车间都流淌着数据化的能源,中国制造将真正实现绿色增长的质变飞跃。

相关文章:

文章已关闭评论!