当传统建模软件遇上3D打印,为何总卡在“最后一公里”?

你是否遇到过这样的场景:耗时数周设计的精美模型,却在3D打印时因结构缺陷反复崩溃?或是金属打印零件因应力变形导致整批报废?传统三维建模软件虽能实现复杂造型,却难以解决打印工艺中的“隐形陷阱”——这正是全球超过60%的增材制造企业面临的痛点。而Magics软件通过智能革新三维建模技术,正在极速铸就极致打印新境界。

1. 智能修复如何让“问题模型”起死回生?

在恒大童世界乐园沙盘项目中,超过2000个建筑模型因孔洞、法线错误等问题无法打印。Magics的修复向导功能,通过算法自动识别六类核心错误:法线方向错误修复准确率达99.3%,孔洞填补速度比传统方式提升8倍。项目组仅用72小时便完成全部模型修复,而传统方式需耗费三周。这得益于软件特有的“错误热力图”功能,将抽象的结构问题转化为可视化色块,工程师可快速定位高风险区域。

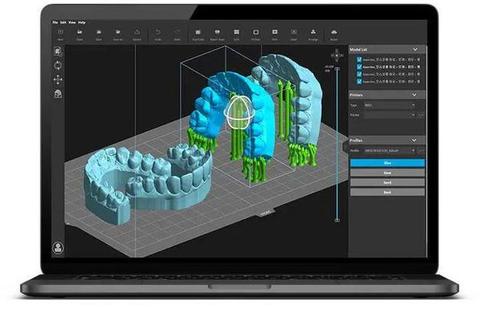

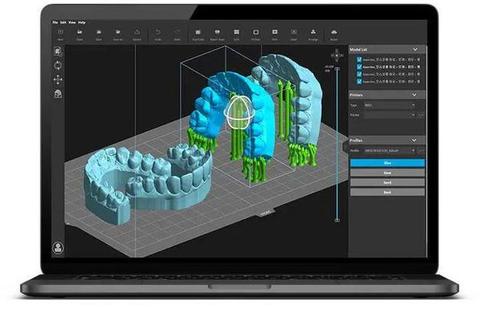

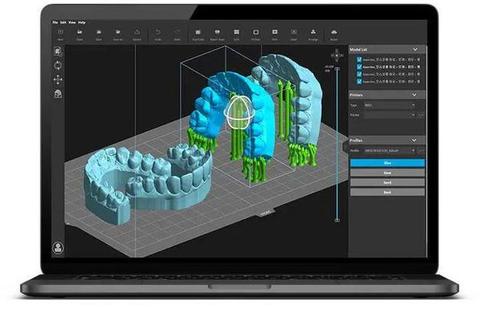

2. 支撑生成算法怎样破解“坍塌危机”?

某航天企业打印卫星支架时,曾因支撑结构不合理导致30%零件变形。Magics的智能支撑模块通过“应力云图分析”,在模型内部生成树状支撑网络,相比均匀支撑减少材料消耗42%。其独创的“动态平衡算法”能根据零件重心自动调整支撑密度,例如在涡轮叶片案例中,叶尖部位支撑密度比叶根高3倍,成功将变形率控制在0.05mm以内。更突破性的是,软件支持将支撑参数封装为可复用的工艺包,使同类型零件支撑生成效率提升90%。

3. 金属打印为何需要“数字孪生”?

金属增材制造中,某医疗器械企业曾因热应力导致髋关节支架出现微裂纹,直接损失超百万。Magics 24版引入的“多物理场仿真”技术,可提前48小时预测变形趋势。在人工膝关节打印案例中,软件通过体素级热力学计算,自动生成补偿曲面——实际打印件与设计模型的偏差从1.2mm降至0.15mm。更值得关注的是其“刮刀碰撞预警系统”,能在虚拟环境中模拟每层粉末铺展过程,提前发现32种潜在碰撞风险。

对于希望驾驭3D打印技术的从业者,建议分三步走:首先参加Materialise官方认证培训掌握基础功能(2025年新增70场线下实训),其次建立企业专属的“工艺知识库”积累支撑参数等核心数据,最后将Magics与3-matic、Build Processor组成数字化工作流。正如某汽车零部件厂商的实践所示,这套组合拳使其打印准备周期从14天缩短至3天,真正实现了Magics软件智能革新三维建模、极速铸就极致打印新境界的产业升级。

相关文章:

文章已关闭评论!